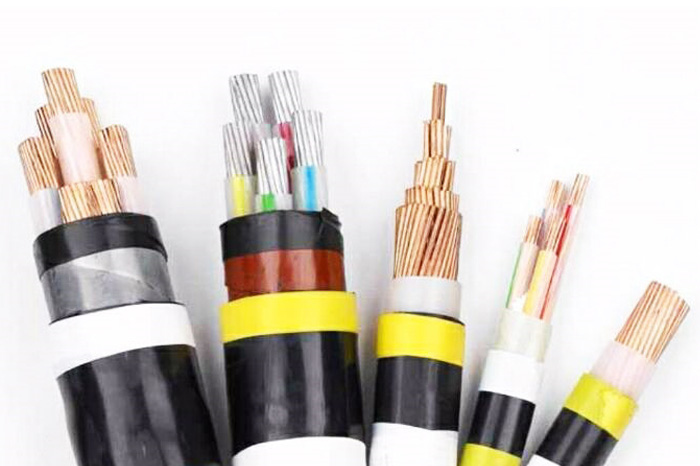

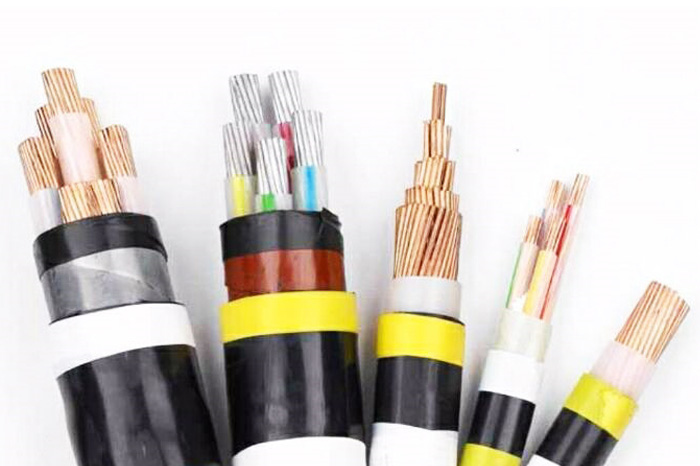

电线电缆的绝缘处理至关重要,它关系到电线电缆的安全性能和使用寿命。在这个环节中,需要注意以下多个方面:

材料选择

绝缘材料性能:根据电线电缆的使用环境和电压等级,选择具有合适绝缘电阻、介电强度、耐温性、耐腐蚀性等性能的绝缘材料。例如,在高温环境下使用的电线电缆,需选用耐高温的聚酰亚胺等绝缘材料;在潮湿环境中,则要选择耐湿性好的交联聚乙烯等材料。

(沈阳正新辽海电线电缆厂主营防火电缆、控制电缆、阻燃电缆、铝合金电缆、低烟无卤电缆、矿用电缆、沈阳交联电缆、耐火电缆等)

材料质量检验:严格检查绝缘材料的质量,确保其符合相关标准和要求。检查内容包括材料的外观、尺寸、物理性能、电气性能等,防止使用存在质量缺陷的材料,如含有杂质、气泡、裂纹等问题的绝缘材料。

生产工艺控制

挤出工艺:在绝缘挤出过程中,要靖确控制挤出温度、挤出速度和模具尺寸等参数。温度过高可能导致绝缘材料降解、焦烧,影响绝缘性能;温度过低则会使挤出困难,造成绝缘层厚度不均匀。挤出速度应与牵引速度相匹配,以保证绝缘层的厚度和同心度符合标准要求。

绕包工艺:对于采用绕包方式进行绝缘处理的电线电缆,需注意绕包的张力、重叠率和绕包角度等。张力过大可能会拉断绝缘带,张力过小则会导致绕包不紧密;合适的重叠率和绕包角度能够保证绝缘层的完整性和密封性,防止出现间隙和漏电现象。

硫化工艺:对于橡胶绝缘的电线电缆,硫化是一个关键的工艺环节。硫化温度、时间和压力等参数的控制直接影响橡胶的交联程度和绝缘性能。硫化不足会使橡胶的物理性能和绝缘性能下降,硫化过度则会导致橡胶老化、变脆。

环境控制

清洁度:绝缘处理应在清洁、干燥的环境中进行,防止灰尘、杂质等混入绝缘材料中,影响绝缘性能。生产车间要保持良好的通风和清洁条件,定期清扫设备和场地。

湿度控制:环境湿度过高会使绝缘材料吸收水分,降低绝缘电阻,因此要对生产环境的湿度进行控制。一般来说,相对湿度应控制在 60% 以下,对于一些对湿度要求较高的绝缘处理工艺,如氟塑料绝缘挤出,湿度要求更为严格。

质量检测

绝缘电阻测试:在绝缘处理完成后,应及时进行绝缘电阻测试,以检验绝缘层的绝缘性能是否满足要求。绝缘电阻值应符合相关标准和产品规格的规定,对于高压电线电缆,还需进行耐压试验和局部放电试验等。

外观检查:对绝缘层的外观进行仔细检查,查看是否有鼓包、裂纹、破皮、杂质等缺陷。绝缘层表面应光滑、平整、色泽均匀,无明显的质量问题。

厚度测量:使用精度合适的量具测量绝缘层的厚度,确保其厚度符合标准要求。绝缘层厚度不足会降低电线电缆的绝缘性能,而厚度过大则会增加成本和电缆的外径。

人员操作规范

培训与技能:操作人员应经过专业培训,熟悉绝缘处理的工艺要求和操作规程,具备相应的操作技能和质量意识。未经培训或考核不合格的人员不得上岗操作。

操作纪律:操作人员在生产过程中要严格遵守操作规程,不得随意更改工艺参数和操作方法。要保持良好的工作态度和责任心,认真做好每一道工序的质量控制。

(沈阳正新辽海电线电缆厂主营防火电缆、控制电缆、阻燃电缆、铝合金电缆、低烟无卤电缆、矿用电缆、

沈阳交联电缆、耐火电缆等)